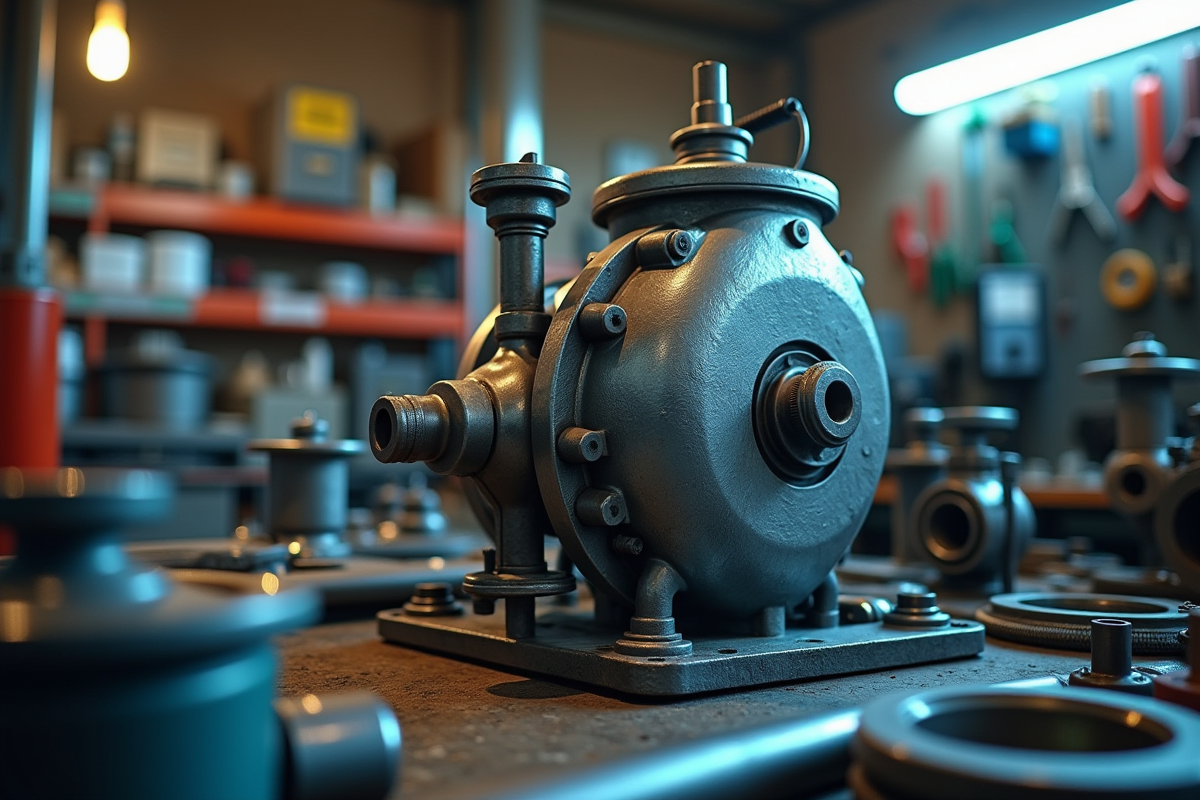

Un simple oubli, et la pompe à graisse devient l’ennemi silencieux du chantier. Là où la fluidité devrait régner, chaque geste d’entretien négligé installe le doute et l’imprécision. Les constructeurs, eux, restent muets sur le sujet. Pourtant, la moindre impureté suffit à bloquer tout un circuit, à paralyser une machine, à déclencher une avalanche d’interventions et de frais imprévus.

Soigner sa pompe à graisse n’a rien d’un caprice méticuleux. Il s’agit d’une véritable discipline technique : choisir le bon lubrifiant, respecter les cycles de nettoyage, s’astreindre à la régularité. Le moindre relâchement, et c’est la fiabilité de l’ensemble qui s’effondre. Ici, chaque détail compte, chaque erreur se paie cash.

Pourquoi l’entretien régulier des pompes à graisse détermine leur efficacité

Assurer la fiabilité d’une pompe à graisse, c’est protéger tout l’appareillage contre les défaillances en chaîne. À chaque cycle, chaque pression, la continuité du graissage dépend de la rigueur de l’entretien. Sur un engin de terrassement ou une machine agricole, la moindre faiblesse de la pompe se répercute partout : graissage inachevé, pièces qui s’usent vite, arrêts soudains. Ces désagréments ne s’arrêtent pas à la simple panne : ils mettent en jeu la sécurité des opérateurs et font grimper les coûts.

Pour augmenter la longévité d’un parc machines, il faut une maintenance planifiée et précise. La pompe à graisse manuelle a l’avantage du dosage sur mesure, parfaite pour cibler roulements et articulations. Les versions pneumatiques accélèrent la cadence et montent vite en pression, idéales pour les grands volumes, mais exigent un air impeccable pour éviter tout encrassement. Un seul défaut d’entretien, et c’est la porte ouverte aux fuites, aux pollutions, à l’eau ou à la poussière qui s’infiltrent dans le circuit.

Voici quelques règles concrètes pour ne rien laisser au hasard :

- Respectez les recommandations constructeur : chaque pompe, électrique, à batterie, manuelle, a ses propres exigences. Les modèles automatiques se passent d’intervention humaine mais doivent être contrôlés régulièrement, sous peine de se boucher.

- Identifiez les points de graissage stratégiques : sur une excavatrice, les axes de la flèche, les moteurs ou la couronne pivotante forment un maillage complexe à surveiller.

- Réduisez les pertes d’énergie : une pompe bien entretenue diminue les frottements et fait baisser la consommation globale.

L’entretien régulier, loin d’être accessoire, garantit un fonctionnement fiable, protège les opérateurs, et freine la spirale des réparations coûteuses. Les instructions des fabricants, souvent négligées, restent la seule base solide pour préserver le matériel et anticiper l’usure.

Comment choisir les bons lubrifiants pour préserver vos équipements

Opter pour le lubrifiant adéquat, c’est écrire l’avenir de la machine dès aujourd’hui. Sur un engin de chantier, le type de graisse décide de la solidité des articulations et de la fluidité des opérations. Les fabricants préconisent les graisses au lithium, au calcium ou à la polyurée, chacune adaptée à un usage précis.

La graisse au lithium domine pour les conditions humides et poussiéreuses. Sa résistance aux températures de -20°C à +120°C garantit un film protecteur stable tout au long de l’année. Des produits comme Shell Gadus S3 V220C ou Mobil XHP 222 figurent parmi les recommandations de CAT et JCB pour les roulements et les axes très sollicités. Pour les environnements moins exigeants, la graisse au calcium reste une option économique, bien que sa tenue thermique plafonne à 70°C.

Quand la machine travaille dur ou affronte de fortes variations de température, la polyurée se distingue. Sa capacité à résister jusqu’à 180°C en fait l’alliée des équipements qui ne connaissent pas de répit, ou qui évoluent dans des contextes extrêmes. Les industriels misent sur cette catégorie pour repousser les risques de grippage.

Voici quelques références pour chaque besoin :

- Shell Gadus S3 V220C : l’atout quotidien sur excavatrice, inégalée face à l’humidité.

- Castrol LMX : idéale pour les broches et bagues, assure une lubrification durable.

- Chevron Ultra Duty EP : très bonne résistance à l’eau, parfaite pour les paliers exposés.

- JCB HP Plus : conçue pour les machines JCB, tient la pression sur les chantiers exigeants.

La régularité reste la clef : adaptez la fréquence à l’intensité de l’utilisation, entre 100 et 1000 heures, ou de 12 à 18 kg de graisse mensuels pour une excavatrice de 20 à 30 tonnes. Seule une application soignée, avec le bon produit, permet d’assurer la disponibilité et la robustesse du parc.

Les erreurs de maintenance à bannir pour préserver vos pompes à graisse

Entre approximations et fausses économies, la maintenance des pompes à graisse dérape vite. Premier piège : utiliser un lubrifiant inadapté ou périmé. Mélanger différentes graisses nuit à la stabilité du film protecteur et use prématurément les composants. Il faut donc toujours vérifier la compatibilité des produits, que l’on travaille avec une pompe manuelle ou un système automatisé.

Autre source de problèmes : négliger le nettoyage du bac à graisse ou du réservoir. L’eau, la poussière ou les copeaux métalliques s’accumulent, menacent les pompes à graisse pneumatiques et électriques, et peuvent gripper les mécanismes internes. Les modèles pneumatiques exigent aussi un suivi du traitement d’air et une lubrification adaptée, à ne jamais négliger.

Un flexible fissuré, un joint fatigué ou une valve défectueuse entraînent des pertes de pression et un graissage inégal, avec à la clef des articulations fragilisées. Il ne s’agit pas d’attendre que la panne survienne : une vérification régulière de chaque accessoire, flexible, pistolet, embout, garantit la continuité du service.

Enfin, la fréquence d’entretien reste trop souvent sous-estimée. Les intervalles préconisés par les constructeurs, de 100 à 1000 heures, parfois hebdomadaires, tiennent du strict nécessaire, pas du détail. C’est ce rythme qui conditionne la longévité du matériel et la qualité du graissage.

Les méthodes qui font la différence pour un entretien durable

Pour maintenir la performance et l’efficience d’une pompe à graisse, il n’existe pas de raccourci : seules des méthodes éprouvées, adaptées à chaque modèle, tiennent la distance. Les pompes manuelles, qui permettent un dosage millimétré, demandent un contrôle régulier de leurs accessoires : flexible, agrafe de précision, valves. Les professionnels misent sur des marques comme SODISE ou Würth, synonymes de fiabilité sur le terrain.

Les pompes à graisse pneumatiques, quant à elles, imposent une vigilance accrue sur l’état des tuyaux et du circuit d’air comprimé. Installer des compteurs et des agrafes hydrauliques 4 mors, signés ALGI ou Würth, affine la précision, limite les fuites et prolonge la durée de vie de chaque composant. Les solutions à batterie séduisent de plus en plus par leur mobilité et leur puissance, en s’appuyant sur l’emploi de cartouches standardisées (Lube-Shuttle, DIN 1284) ou sur le remplissage direct, pour limiter les risques de pollution du lubrifiant.

Sur le terrain, la gestion du bac à graisse ne souffre aucune approximation. SARP intervient pour les opérations de pompage et de nettoyage, écartant ainsi tout danger de saturation ou d’encrassement qui pourrait gripper la production. Les entreprises attentives au rendement investissent dans les solutions de graissage automatique : elles assurent une distribution homogène, adaptée à la charge de travail, suppriment les frictions inutiles et protègent les composants vitaux.

Dans l’univers des machines de plus en plus puissantes et exigeantes, la maintenance cesse d’être un simple réflexe. Elle devient un levier stratégique, une quête permanente d’amélioration et de fiabilité. À chacun de transformer la contrainte en avantage.